機械社區

標題: 薄壁殼體工藝難點解決:四工位翻轉夾具 [打印本頁]

作者: 一往冇前 時間: 2022-10-22 13:23

標題: 薄壁殼體工藝難點解決:四工位翻轉夾具

電動機座殼體零件使用傳統虎鉗裝夾難以保證技術要求,使用氣動翻轉夾具,一次能同時裝夾四個工件,滿足正面與底面同心度要求,同時減少定位誤差。這種多工位翻轉夾具的設計思路如下:

圖1 鑄鋁電動機座殼體

3 N9 z5 s* P2 V/ G

PART 01 工藝分析零件為異性多面體,加工面兩兩成90°關系,在沒有五軸的情況下,考慮在三軸上設計氣動翻轉夾具。

工序1,在另一加工中心上采用虎鉗裝夾,并且在加工過程中預加工A、B兩處,作為后期加工的工藝定位銷(這兩處對其產品性能及外觀無影響)。

! K6 ^: K! L- G3 ^/ D6 E

圖2 底面3D(工序1)

) ]4 |) I/ t, n' l7 g; j& T2 b" p

工序2和工序3(見圖3和圖4),在氣動翻轉夾具上同時裝夾完成。

8 E- z9 Y9 ]( ?& ~3 v

圖3 上面3D(工序2)

0 n! ^/ ]7 [4 u# ], p( B

圖4 螺紋面3D(工序3)

: v/ \. t) R) C3 ^

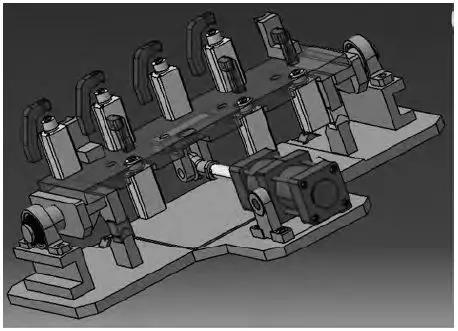

PART 02 夾具設計原理按常規加工,在完成工序2和工序3時,需經2次裝夾才能完成。氣動翻轉夾具能同時加工四個零件,主要由底板、活動翻轉工作臺、旋轉支承軸、支承板、V型導向限位支承塊、翻轉用氣缸和轉向壓緊用氣缸組成。

g; ]% l1 W' l5 D6 b' i* p

圖5 夾具本體

& e, c% a8 m* B8 V0 b

PART 03 夾緊裝置設計! B6 Q# F$ |1 \ l+ g

$ c$ w/ N) G8 i, [$ |- ^, z: K

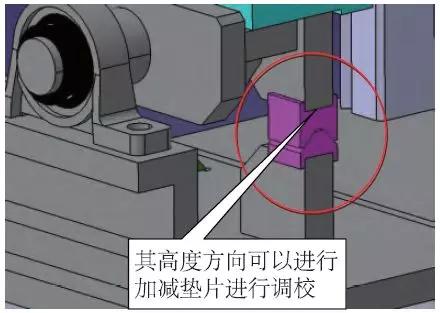

3.1 V型導向限位支承塊設計

左、右2組共4件V型導向限位支承塊組件,能夠實現雙向定位水平狀態及垂直狀態的位置限制,還可以起到輔助支承力的作用,提高其活動翻轉工作臺的剛度,并對翻轉用氣缸起到行程限位的作用。

8 X8 d0 f) \4 T0 e5 d6 B

圖6 V型導向限位支承塊

+ z. S; u e" M: \7 i

3.2翻轉用氣缸設計

將翻轉用氣缸運動設計在活動翻轉工作臺的中心下部,除了均衡推力外作為附加的支承保持活動翻轉工作臺的剛度,同時節省工作空間及收縮不必要的加工避空。

& H' n2 L! a5 O( k8 Z

圖7 翻轉用氣缸位置圖

" s8 U* B: p/ |2 Z

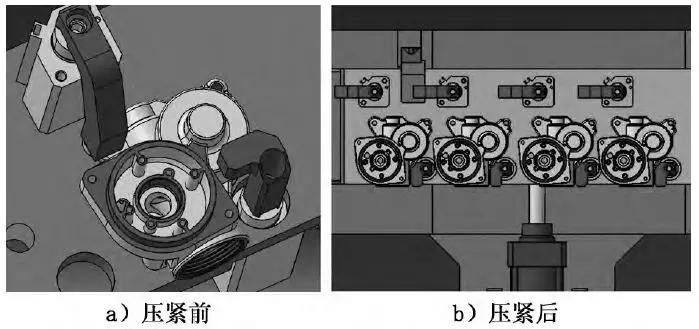

3.3 轉向壓緊氣缸設計

零件采用一面兩銷定位裝夾在活動翻轉工作臺上,并通過轉向壓緊氣缸一次同時完成4個工件的夾緊。裝拆工件時,上、下2面共10個轉向壓緊氣缸同時將壓塊提升或下壓,這樣就有取件的空間,壓塊大致位于工件的對稱面,均衡下壓力,從而達到夾緊。

( U, s+ `) i9 f

圖8 轉向壓緊氣缸壓緊前、后狀態

, s2 D/ v/ m: `

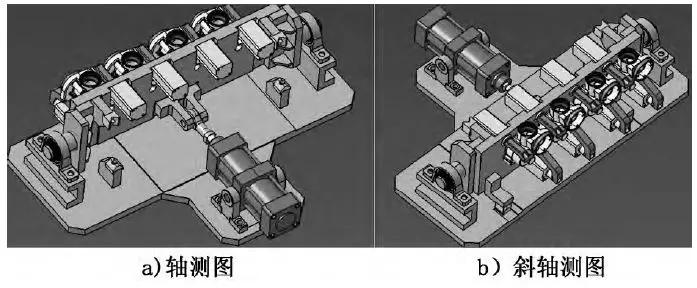

PART 04 夾具的使用在夾具翻轉用氣缸推出時,轉向壓緊氣缸打開,將零件通過一面兩銷定位裝夾,轉向壓緊氣缸閉合后壓緊工件,翻轉用氣缸保持推出狀態,這時工件背部的V型導向限位支承塊是完全貼合的,啟動CNC進行此面加工,夾具在工序2的狀態如圖9所示。

3 `2 q/ R( v2 `8 v# y' W1 K

圖9

/ r/ P/ _& [4 R) C

加工完上述面后,轉向壓緊氣缸壓緊的動作保持不動,翻轉用氣缸收縮,令活動翻轉工作臺作90°翻轉,通過工件側面的V 型導向限位支承塊作用,從而保證其垂直度及旋轉前后的位移誤差,這樣就實現了1次裝夾加工2道工序。夾具在工序3的狀態如圖10所示。

; I& G! {! W6 S( z0 X1 A1 d) a' r

圖10

+ @: Z3 ]/ L6 ^7 K5 {/ f; }

PART 05 其他加工細節工件加工時均采用成型刀一次性加工完成。因為零件本身是鋁鑄件殼體,其壁薄、異型,加工余量少,且有圓度等要求,采用成型刀是通過軸心旋轉加工,獲得的圓尺寸會比走軌跡的更圓,加工殼體圓上各點受力均衡。

, F9 U: d, U, h' P2 \+ U2 K1 N; h% j7 |3 A% t: c

作者: 328Feng_328 時間: 2022-10-22 13:40

學習學習

作者: haitong 時間: 2022-11-16 14:42

介紹非常詳細,這個思路值得學習、推廣。

| 歡迎光臨 機械社區 (http://m.whclglass.com.cn/) |

Powered by Discuz! X3.5 |